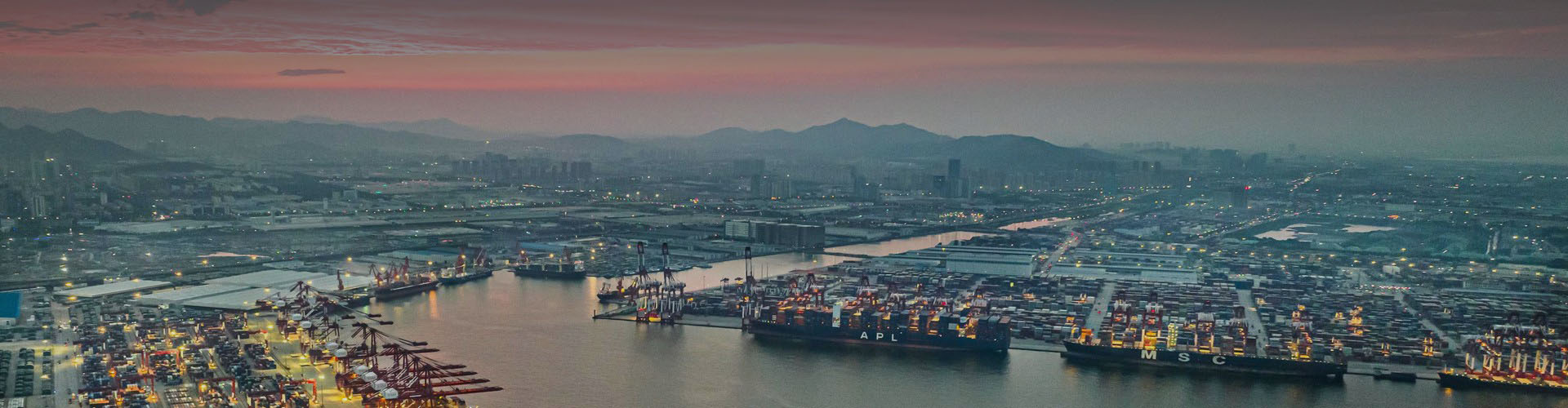

一、系统简介

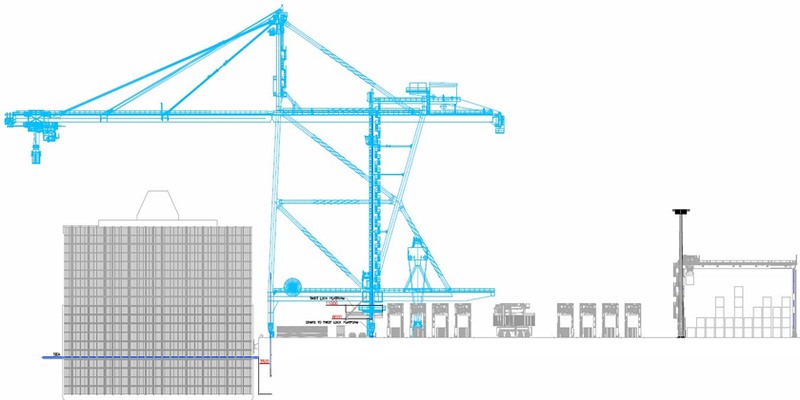

集装箱岸桥作为港口码头前沿衔接海陆运输的核心装卸设备,承担着集装箱船与码头堆场之间的中转重任,其电控系统是决定作业效率、安全保障及设备寿命的“中枢神经”。岸桥电控系统改造以“自主可控、提质增效、抗扰稳行、智能升级”为核心目标,聚焦传统岸桥电控系统及进口方案存在的重载响应滞后、抗风浪干扰能力弱、核心部件依赖进口、维保成本高、信息化协同差等痛点,全面采用纯国产化技术方案,以国产PLC、变频驱动器为核心,融合国产智能传感、抗干扰通信及大数据技术,实现核心部件、软件系统及运维服务的100%国产化替代,彻底破解“卡脖子”难题。

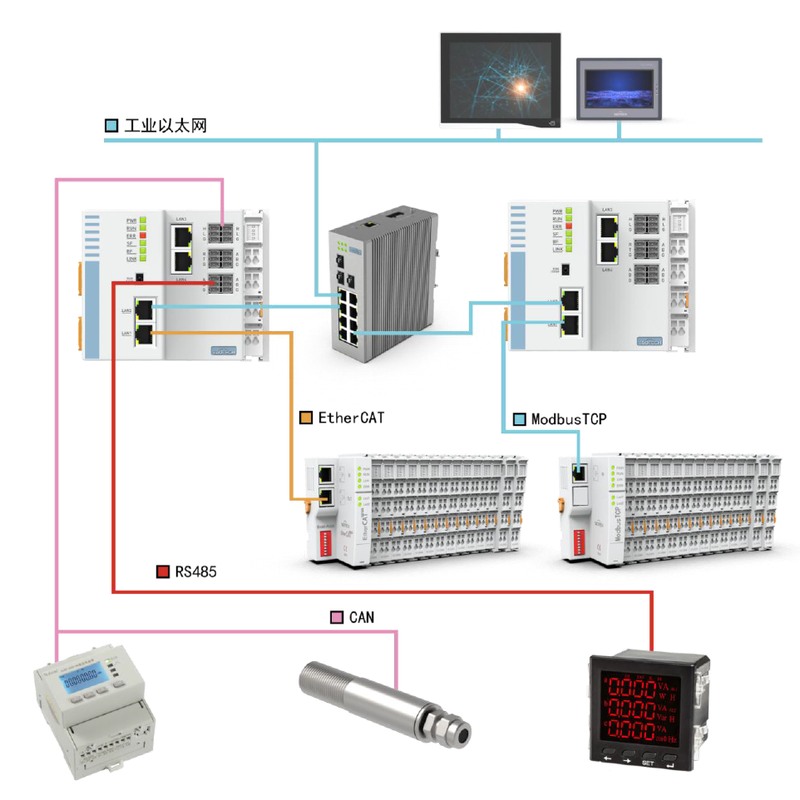

改造后的系统主流品牌国产高性能PLC为控制核心,搭国内龙头企业的重载变频驱动单元,辅以自主研发的抗干扰检测模块及定制化人机交互终端,构建全链路国产化的“环境感知-智能决策-精准执行-状态反馈”闭环控制体系。系统可精准管控岸桥起升、小车运行、大车行走、俯仰四大核心机构,通过国产化工业以太网接口与国产码头操作系统(TOS)、设备健康管理平台无缝对接,实现装卸指令实时下发、设备姿态动态监控、作业数据自动归档,依托国产核心部件的重载适配性与技术自主优势,为岸桥在强风、高负荷等复杂工况下的稳定运行提供可靠支撑,彻底摆脱对进口电控部件的依赖。

二、系统特点

1. 高可靠性与稳定性

系统核心控制与驱动部件均采用国内工业级最高规格产品,其中控制核心选用具备军工级抗干扰认证的PLC,驱动单元采用针对岸桥重载场景优化的变频驱动器,经-20℃至60℃高低温测试、强电磁辐射模拟及10级阵风载荷冲击测试验证,可完美适配码头高湿、高盐雾、强风浪及频繁启停的恶劣作业环境。控制程序基于国产编程平台开发,融入国内港口工程师积累的岸桥重载作业经验,设计多重冗余保护逻辑——包括起升机构过卷扬保护、小车防碰撞保护、大车锚定连锁保护及驱动器过流过载保护等,有效降低设备故障风险。依托国内完善的供应链体系,核心部件备件可实现4小时内区域配送、24小时内现场更换,较进口方案备件响应速度提升60%,设备平均无故障运行时间(MTBF)较改造前提升50%以上。

2. 高效节能与精准控制

采用变频驱动器搭载的国产自主知识产权矢量控制技术,替代传统进口直流调速系统,该技术针对岸桥起升机构“轻载快速移动、重载平稳升降”的工况特点优化算法,可根据集装箱重量(从空箱到40英尺重箱)动态调节电机输出功率,避免重载启动冲击与轻载能源浪费,经实测改造后岸桥综合能耗降低20%-25%。同时,搭载高精度倾角传感器、激光定位仪等国产传感设备,实时采集岸桥俯仰角度、小车位置、起升高度等参数,通过PLC的高速运算(指令执行速度达0.1μs)实现毫米级控制精度——起升高度误差≤5mm,小车对位误差≤10mm,大幅减少集装箱装卸对位调整时间。国产PLC与驱动器的协同响应延迟≤10ms,较进口系统提升15%,单箱作业效率提升30%左右,尤其在船期密集的高峰时段优势显著。

3. 便捷运维与人性化操作

系统配备定制的15英寸防眩光触控人机交互界面(HMI),采用符合国内运维人员操作习惯的中文图形化界面,可直观展示岸桥四大机构运行参数(起升速度、负载重量、风速风向等)、作业进度及故障信息。内置基于国产工业数据库构建的岸桥故障诊断模块,整合国内500余台岸桥的故障案例库,可通过PLC实时读取驱动器状态码、传感器数据,快速定位故障点——如驱动器IGBT模块异常、PLC输入输出点故障等,并自动弹出中文维修指引及备件型号,将故障排查时间从平均4小时缩短至40分钟以内。支持符合国家等保2.0标准的三级操作权限管理,结合国产化声光报警装置、紧急停车按钮及风速预警联动功能,进一步提升操作安全性,新员工上岗培训周期缩短50%。

4. 良好兼容性与扩展性

改造充分考虑国内既有岸桥(如振华重工、上海港机等主流品牌)的结构特性,国产PLC与变频驱动器采用标准化接口设计,可直接适配原有电机、制动器等机械部件,无需对主体结构进行改造,较进口方案降低40%的改造投入。系统支持Modbus-TCP、Profinet等开放式通信协议,国产核心部件的协议兼容性已通过国内多座集装箱码头验证,可灵活接入后续新增的国产智能设备——如旷视集装箱视觉识别系统、新松无人集卡调度系统等。同时预留基于国产5G模块的远程操控接口,可根据码头自动化升级需求,快速扩展“远程中控室操作”“无人化作业”等功能,避免进口系统的技术封锁与二次开发限制。

三、创新点

1. 智能协同控制策略创新

突破传统岸桥各机构独立控制的局限及进口系统的技术壁垒,由国内高校与港口设备企业联合研发岸桥多机构智能协同控制模型,以高性能PLC为运算核心,实现起升、小车、俯仰、大车四大机构的动态协同。通过PLC实时耦合分析风速、负载重量、机构运行状态等数据,同步向各机构变频驱动器下发精准控制指令——如在强风环境下进行集装箱起升作业时,系统可自动协调小车与俯仰机构动作,补偿风载荷导致的设备晃动;在装卸船作业中,根据集装箱位置自动优化起升与小车运行轨迹,避免机构间动作冲突。该模型充分适配国内港口潮汐作业规律与集装箱船配载特点,结合码头作业任务优先级算法,智能分配各机构动力资源,较进口同类系统的协同响应速度提升20%,复杂工况下作业稳定性提升35%。

2. 预测性维护技术融合创新

创新融合国产传感技术与大数据分析能力,构建岸桥预测性维护体系。在岸桥起升电机、小车行走减速机、俯仰液压系统等关键部件,安装汉威电子振动传感器、温度传感器及油液监测传感器,实时采集设备运行数据。数据经PLC初步滤波与运算后,通过国产5G模块上传至大数据平台,平台基于国内港口岸桥作业大数据(含不同地域温湿度、作业强度差异)优化故障预警算法,可精准识别变频驱动器电流异常、PLC逻辑响应延迟、轴承早期磨损等潜在故障——提前3-7天发出预警。通过HMI及国产远程运维平台向工作人员推送中文预警信息、维护建议及备件采购清单,实现从“事后维修”向“事前预防”的转变,非计划停机时间减少60%,较进口预警系统的故障识别准确率提升25%。

3. 信息化与控制深度融合创新

搭建“国产电控系统(PLC+驱动器)-国产设备管理平台-国产码头操作系统(TOS)”三级全链路国产化数据交互架构,通过中兴工业5G终端或国产工业以太网实现数据高速传输,数据加密采用国密算法SM4,符合国家等保2.0三级标准。工作流程中,国产TOS系统将集装箱装卸指令(箱号、船位、堆场位置等)直接下发至岸桥PLC,PLC根据指令自动生成控制逻辑,向各机构变频驱动器输出动作信号;同时,PLC实时采集岸桥作业数据(单箱作业时间、能耗、设备状态等),上传至国产设备管理平台,平台通过生成可视化报表——包括岸桥作业效率分析、能耗统计、设备健康曲线等,为码头生产调度、能耗管控及设备全生命周期管理提供数据支撑,实现“作业指令-设备控制-数据反馈-管理优化”的闭环协同,数据传输延迟≤50ms,且全程保障数据安全自主可控。