一、背景技术

散货装卸作业中,抓斗在船舱内与流机(挖掘机和推土机)、舱内工作人员在作业存在碰撞风险,舱内空间受限、视线遮挡严重,并且传统定点传感器难以覆盖复杂动态场景。

传统会在象鼻梁上安装一个向下俯视的摄像头,但现有视频监控多为人工观察,响应慢、误判率高;部分系统缺乏对旋转目标姿态的感知,无法根据抓斗实时姿态自适应危险区域。

提供一种基于旋转目标检测的自适应防撞/避障方案,实时识别抓斗姿态与周边目标(流机/人员等)相对关系,动态构建预警/报警区并与PLC联动输出,降低碰撞风险。

二、产品内容

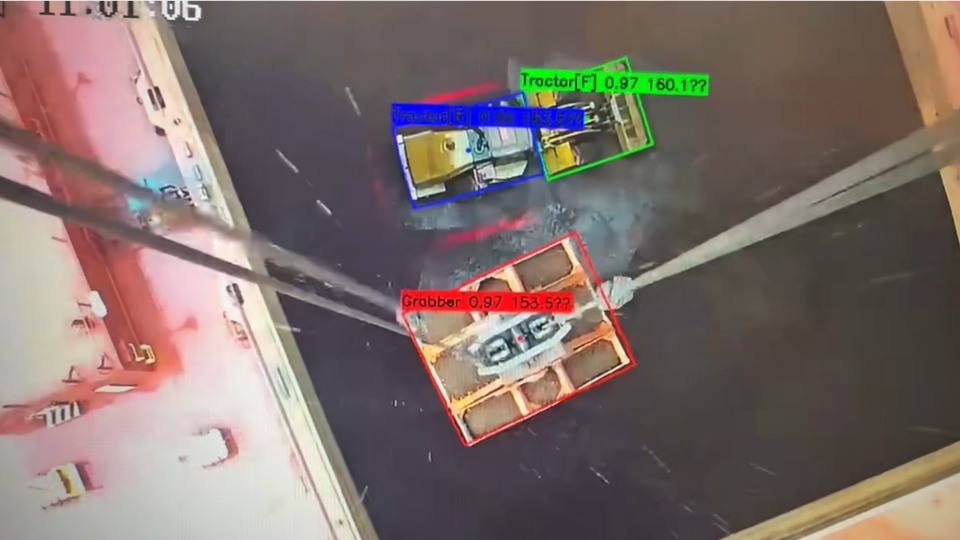

本产品涉及一种基于人工智能视觉和工业通信的港口设备安全系统,旨在通过高精度目标检测,保障港口作业过程中的机械设备与人员安全。本产品的核心创新点包括多尺度旋转目标检测、目标稳定化、风险评估与报警机制、摄像头故障检测、自适应系统以及工业通讯的集成。通过这些创新技术的结合,本技术有效提高了散货码头设备的自动化水平与安全性,确保作业过程中机械设备与作业人员的动态避障与告警响应。

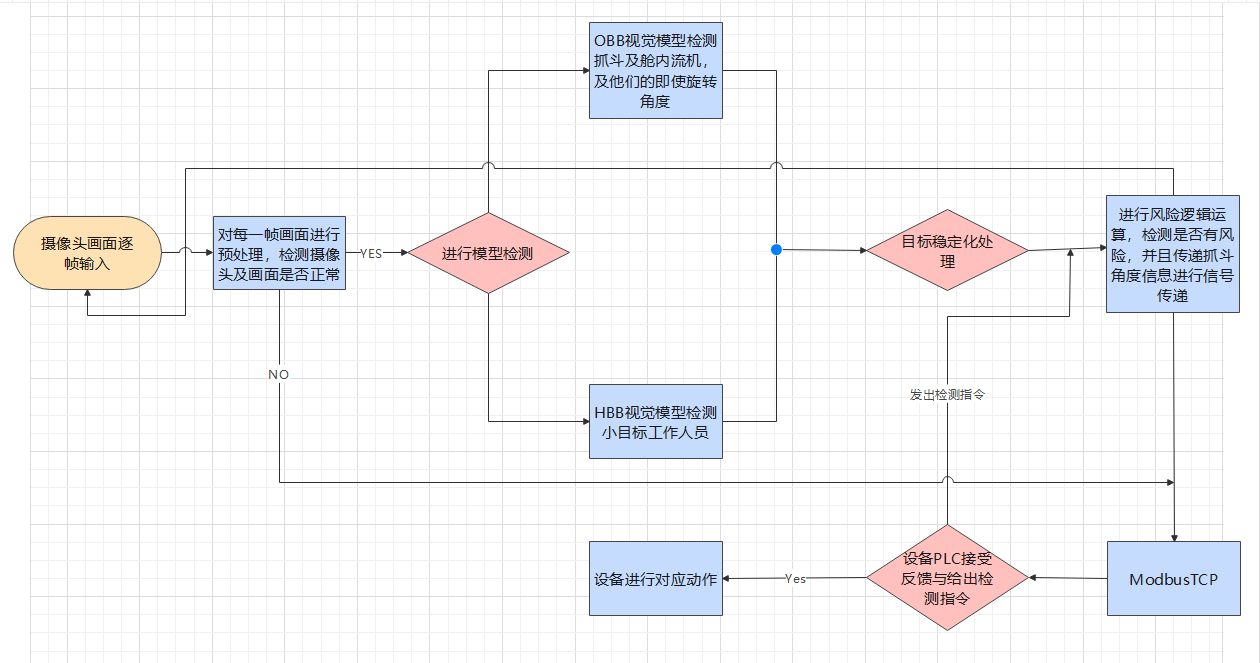

三、系统流程图

四、产品与控制系统的接口

系统通过 ModbusTCP协议 与工业控制系统(如PLC)进行通信,确保目标检测结果、风险评估结果和摄像头状态能够实时反馈给PLC:

1. 数据传输:

模型检测出的角度、预警、报警等信息会通过ModbusTCP协议写入到指定寄存器中,并传送给PLC。每个目标的检测结果和状态会作为独立的数据寄存器发送。

2. 状态反馈:

通过PLC控制接口,系统可以向操作员发出报警或安全指令。

例如,如果人员进入了机械设备的风险区域,系统会通过ModbusTCP触发报警,并反馈至PLC触发安全停机或其他保护措施。

3. 在边缘算力设备上进行部署并且推理与响应优化

系统的推理与响应过程在边缘算力设备平台上执行,确保低功耗的前提下,目标检测、风险评估和故障检测等任务在低延迟下完成:

4. 推理加速:

利用GPU对视觉模型进行加速,将推理时间压缩至毫秒级,确保每一帧图像能够实时处理,满足港口作业环境中的高实时性需求。

5. 实时响应:

实现低时延的数据处理管道,确保从图像采集、目标检测到风险评估、告警输出的过程能够在短时间内完成,以避免安全风险。

6. 系统集成与扩展性

本技术研发系统采用模块化设计,具有很好的集成性和扩展性用模块化设计:

系统的各个模块(图像采集、目标检测、稳定化、故障检测、工业通讯等)都是独立的,可以根据具体需求进行调整或替换。