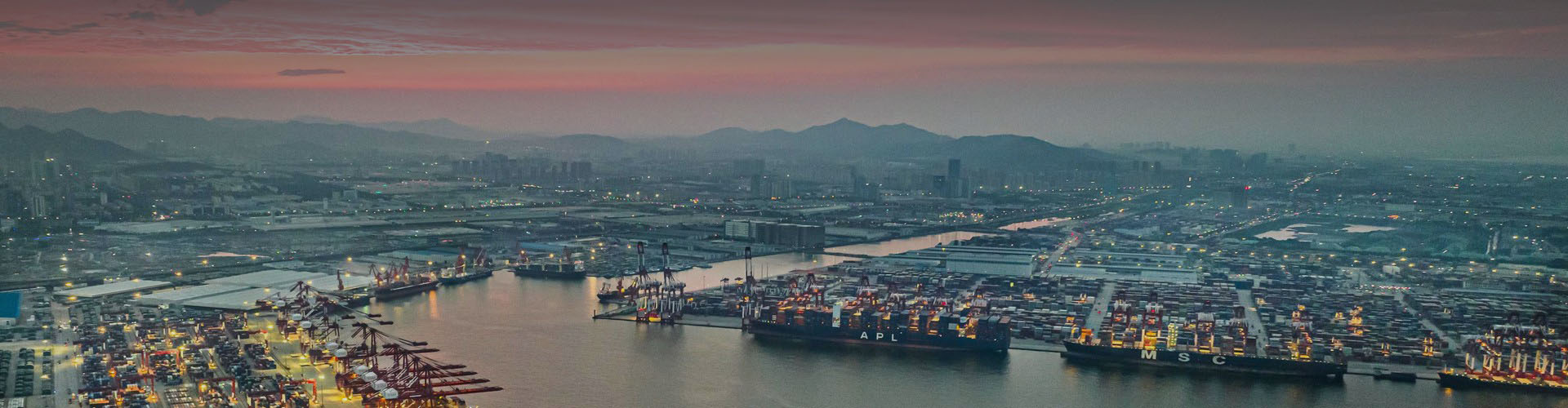

一、系统简介

港口数字孪生系统是基于物理港口实体、多源异构数据、数字建模技术、智能算法构建的“虚实融合、实时联动、全生命周期”的数字化镜像系统。其核心逻辑是通过对港口全域(码头岸线、装卸设备、运输车辆、集装箱、人员、航道、气象等)进行精准数字化建模,打通物理世界与虚拟空间的数据链路,实现港口运营、设备、环境、业务的“可视化呈现、仿真化分析、智能化决策、闭环化控制”。

系统本质是“物理港口的数字化替身”,涵盖感知层(传感器、GPS、摄像头等)、网络层(5G、OPC UA、MQTT等)、数据层(大数据平台、时序数据库、知识库)、建模层(BIM/GIS/几何建模、物理建模)、应用层(运营调度、设备运维、安全监控、应急指挥等)五大核心层级,最终目标是解决港口传统运营中“信息孤岛、调度低效、维护被动、安全风险高”等痛点,推动港口向“智能、高效、绿色、安全”的智慧港口转型。

二、系统特点

1. 虚实同源,实时高保真映射

· 精准建模:融合BIM(建筑信息模型)、GIS(地理信息系统)、几何建模、物理建模技术,实现港口岸线、码头结构、起重机、AGV/无人集卡、集装箱、航道等实体的1:1数字化还原,不仅还原几何形态,更复刻设备运动学/动力学特性(如起重机的起升/变幅/回转规律、船舶靠泊的水动力特性)。

· 实时同步:通过5G+边缘计算技术,实现物理设备状态(如起重机作业位置、AGV电量、集装箱箱号)、环境数据(风速、潮汐、能见度)、业务数据(装卸进度、船舶到港计划)的毫秒级采集与传输,虚拟模型与物理实体的状态误差≤100ms,确保“虚拟镜像”实时反映物理港口的真实运行状态。

2. 全域可视,全要素透明化管理

· 多维可视化:支持“宏观-中观-微观”三级可视化视角切换:宏观视角展示港口全域布局、船舶靠泊分布、车流/人流热力;中观视角聚焦码头作业区(如集装箱堆场堆存状态、起重机作业队列);微观视角可穿透设备内部(如起重机齿轮箱运行温度、电机电流)。

· 多维度融合展示:整合视频监控、实时数据、历史轨迹、预警信息,实现“三维场景+数据叠加+动态标注”的一体化呈现(如集装箱箱号、重量、目的地在虚拟模型中实时悬浮显示,设备故障时自动高亮标注)。

3. 仿真预测,全场景数字化推演

· 多场景仿真能力:基于Matlab/Simulink、Unity等仿真引擎,支持港口核心业务的数字化推演,包括:

· 运营调度仿真:泊位分配、装卸设备排班、AGV路径规划的预演与优化;

· 设备性能仿真:起重机负载能力、AGV续航里程、设备故障演化过程的模拟;

· 极端场景仿真:台风、暴雨、航道拥堵等突发情况对港口作业的影响推演。

预测性分析:结合时序数据与机器学习算法(如LSTM、随机森林),实现设备故障预测(如起重机轴承磨损预警)、作业效率预测(如船舶装卸完成时间预估)、港口吞吐量预测,为决策提供数据支撑。

4. 闭环控制,智能化决策与执行

· 决策-执行闭环:虚拟模型中通过智能算法优化后的参数(如起重机最优作业轨迹、AGV最短运输路径、泊位动态分配方案)可直接下发至物理设备的控制系统(如PLC、工业机器人控制器),实现“虚拟仿真优化→物理设备执行→数据反馈迭代”的闭环控制。

· 自主协同调度:支持多设备、多任务的自主协同,例如:起重机与AGV的作业节拍协同、多台AGV的避障与路径规划协同、船舶靠泊与装卸设备的联动调度,无需人工干预即可完成复杂作业流程。

5. 全生命周期,覆盖港口全业务链条

覆盖港口“规划-建设-运营-维护-退役”全生命周期:

· 规划阶段:通过仿真模拟不同码头布局、设备配置方案的运营效率,辅助港口规划决策;

· 建设阶段:BIM模型与施工进度联动,实现施工过程可视化管理与质量管控;

· 运营阶段:优化装卸、调度、运输全流程,提升作业效率;

· 维护阶段:基于设备运行数据的预测性维护,降低停机风险;

· 退役阶段:通过虚拟模型评估设备残值、拆除方案安全性。

三、创新点

1. 多源异构数据融合与智能处理技术

· 突破“信息孤岛”瓶颈:创新采用“时序数据库+图数据库+关系数据库”的混合存储架构,整合港口物联网传感器数据(温度、振动、位置)、业务系统数据(ERP、WMS、TOS)、环境数据(气象、潮汐、航道水深)、视频图像数据等多源异构数据,通过数据清洗、融合、标注技术,形成统一的“港口数据中台”。

· 数据驱动建模:摒弃传统“纯几何建模”的局限性,结合设备运行数据与物理规律,构建“数据驱动+物理建模”的混合模型(如起重机的磨损模型、AGV的能耗模型),使虚拟模型不仅“形似”,更“神似”物理设备的运行特性。

2. 虚实联动的智能算法集成与应用

· 核心算法深度融合:将轨迹规划、路径搜索、动态调度等智能算法与数字孪生模型深度耦合,例如:

· 基于改进A*算法的AGV动态路径规划(考虑实时交通拥堵、设备故障等动态障碍物);

· 基于遗传算法的起重机作业轨迹优化(最小化能耗、缩短作业时间、避免碰撞);

· 基于强化学习的泊位动态调度(根据船舶到港时间、装卸需求、设备状态动态分配泊位,提升靠泊效率)。

3. 全要素动态建模与自适应更新

· 动态建模技术:突破传统静态建模的局限性,支持港口实体的“动态生长”与“自适应更新”:

· 集装箱堆存状态随装卸作业实时更新,AGV轨迹随调度指令动态生成;

· 设备模型随磨损、维护记录自适应调整参数(如起重机起升速度上限随电机老化程度动态下调)。

多尺度建模融合:整合“宏观GIS地形建模(港口全域)、中观BIM结构建模(码头建筑/设备)、微观机理建模(设备部件)”,实现“从航道到齿轮箱”的跨尺度模型联动,既满足全局调度需求,又支持设备微观故障分析。

4. 虚实闭环控制与自主协同运营

· 去中心化协同决策:基于数字孪生模型构建“设备-系统-港口”三级协同架构,AGV、起重机、泊位等实体通过虚拟模型共享状态信息,自主协商作业优先级与资源分配(如多台AGV自主避让、起重机与AGV节拍同步),无需中央控制器集中调度,提升系统鲁棒性与响应速度。

· 物理设备的虚拟孪生控制:通过虚拟模型对物理设备进行“远程调试+参数优化+故障复现”:例如起重机出现异常时,在虚拟模型中复现故障工况,测试优化后的控制参数,再下发至物理设备,避免直接调试对作业的影响;同时支持设备远程操控(如台风天远程控制起重机归位)。

5. 全场景安全与绿色智慧赋能

· 主动安全防控:基于数字孪生模型构建“风险预判-实时预警-应急处置”的安全闭环:

· 通过视频识别+虚拟碰撞检测,预判AGV与人员、设备的碰撞风险;

· 基于气象数据与航道模型,预警船舶靠泊风险(如强风导致的船舶偏移);

· 应急场景下(如火灾、设备故障),快速在虚拟模型中推演最优救援路径与处置方案,指导物理世界执行。

绿色低碳赋能:通过仿真优化实现能耗精准管控:

优化起重机作业轨迹与AGV路径,降低设备能耗;

基于集装箱堆存仿真,减少翻箱次数,降低燃油消耗;

实时监控港口碳排放数据,通过虚拟模型推演低碳运营方案(如新能源设备调度优先级优化)。